產(chǎn)品分類PRODUCT DISPLAY

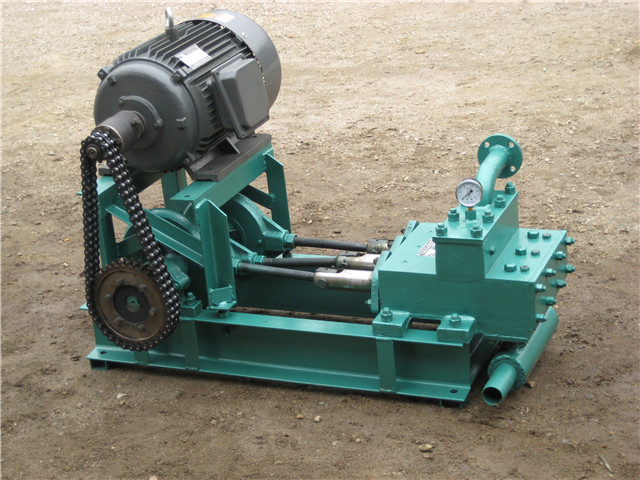

柱塞泵是液壓係統的一個重(chóng)要裝(zhuāng)置。它(tā)依(yī)靠柱塞在缸體中往複(fù)運動,使密封工作(zuò)容(róng)腔的容積發(fā)生(shēng)變化來實現吸油、壓(yā)油。柱塞泵具有額定壓(yā)力高、結(jié)構緊湊、效率(lǜ)高(gāo)和流量調節方便等優點。

柱塞泵被廣泛應用於高壓、大流量和流量需要調節的場(chǎng)合(hé),諸如液壓機、工程(chéng)機械和船(chuán)舶(bó)中。

機械分類:

柱塞(sāi)泵一般分為單柱塞泵、臥式柱塞泵、軸向柱塞泵和徑(jìng)向柱(zhù)塞泵。

1、單柱塞泵

結構組成主要有(yǒu)偏心輪、柱塞、彈(dàn)簧、缸體、兩個單向閥(fá)。柱塞與缸體孔之間形成(chéng)密閉容積。偏心輪旋轉一轉,柱塞上下往(wǎng)複運動一次,向下運(yùn)動吸油,向上運動排(pái)油。泵每轉一轉(zhuǎn)排出的油液體積稱為排量,排量隻(zhī)與泵的結構參(cān)數有關(guān)。

2、臥式柱塞泵

臥式柱塞泵是由幾個柱塞(一般為3個或6個)並列安裝(zhuāng),用1根曲軸通過連杆滑塊(kuài)或由偏心軸直接推動柱塞做往複(fù)運動,實現吸、排液體(tǐ)的液壓泵。它們也都采用閥式配流(liú)裝置,而且(qiě)大多為定量泵。煤礦液壓支架係統中的乳化液泵一般都是臥式柱塞泵。乳化液泵用於采煤工作麵,為液壓(yā)支架提供乳化液(yè),工作原理靠曲軸的旋轉帶動活塞做往複運動,實現吸液(yè)和排液。

3、軸向式

軸向柱(zhù)塞泵(英文名:Piston pump)是活塞或柱(zhù)塞(sāi)的往複運動方向與缸體中心軸平行的柱塞泵(bèng)。軸向柱塞泵利用與傳動軸平行的柱塞在(zài)柱塞(sāi)孔內往複運(yùn)動所產(chǎn)生的容(róng)積變化來進行工作的。由於柱塞和柱塞孔都是圓形零件,可(kě)以達(dá)到很(hěn)高的精度配合,因此容積效率(lǜ)高。

4、直軸斜盤式

直軸斜盤(pán)式柱(zhù)塞泵分為壓力供油型和自(zì)吸油型兩種(zhǒng)。壓力供油型液(yè)壓泵(bèng)大(dà)都是采用有氣壓的油箱(xiāng),靠氣壓供油的液壓油箱,在每次(cì)啟動機器之後,必須等液壓油箱(xiāng)達到使用氣(qì)壓後,才能操作機械。如果液壓油箱的氣壓不足時就(jiù)啟動機器,會對液壓泵內的滑靴造成拉脫現象,會造成泵體內回(huí)程板與壓板的非正常磨損。

5、徑向式

徑向柱塞泵可分為閥配流與軸配流兩大類。閥配流徑向柱塞泵存在故障率高、效率(lǜ)低等缺點。國(guó)際上70、80年代發展的軸配流徑(jìng)向柱塞泵克服了閥配流徑向柱塞泵的不足。由於徑向泵結構上的特點,固定了軸配流徑向柱塞泵比軸向柱塞泵耐衝擊、壽命長、控製精度高。變量行程短泵的變量是在變(biàn)量柱塞和限位(wèi)柱塞作用下,改變定子的偏心距實現的,而定於的更大 偏心距為 5—9mm(根據排量大小不(bú)同),變量行程(chéng)很短。且變量機構設計為高壓操縱,由控製閥進行控製。故該(gāi)泵的響應速度快。徑向結構設(shè)計(jì)克服了如軸向柱塞泵滑靴偏(piān)磨的問題。使(shǐ)其(qí)抗衝(chōng)擊能力大幅度提高。

6、液壓(yā)式

液(yè)壓柱塞泵靠氣壓供油的液壓(yā)油箱,在每次啟動機器後,必須等液壓油箱達到使用氣壓後,才能操作機械。直軸斜盤式柱(zhù)塞泵分(fèn)為壓力供油型的自吸油型兩種。壓力供油型液壓泵大都采用有氣(qì)壓的油箱,也有液壓泵本身帶有補油分泵向液壓泵(bèng)進油口提(tí)供壓力油的。自吸油型液壓泵的自吸(xī)油能力很強,無需外力供油。

二、結(jié)構形式

柱塞泵分為兩種有代表性的結構形式的軸向柱(zhù)塞泵和徑向柱塞泵;由於徑向柱塞泵屬於一種新型的技術含量比較高的高效泵,隨著國產化的不斷加快,徑向柱塞泵必然會成為柱塞泵應用領域的重要組成部分;徑向(xiàng)柱塞泵是(shì)活(huó)塞或柱塞的往複運動方向與驅動軸(zhóu)垂直的柱塞泵。徑向柱塞泵工作原理:驅動扭矩由驅動(dòng)軸 通過十字聯軸(zhóu)器 傳遞(dì)給星形的液壓缸體轉子,定子不受其它橫向作用力。轉子裝在配流(liú)軸上。位於轉子中的徑(jìng)向布置的柱塞,通過(guò)靜壓平衡的滑靴緊(jǐn)貼著偏心行程定子。柱塞與滑靴球鉸相連(lián),並通(tōng)過卡簧(huáng)鎖定。二個(gè)保持環將滑靴卡在行程定子上。泵轉動時,它依靠離心力和液壓力壓在定於(yú)內表麵(miàn)上。當轉子轉動時,由於定於的偏心作用,柱塞將作往複運動,它的行程為定於偏心距的2倍。定子的偏心距可(kě)由泵體上(shàng)的徑向位置相對的兩個柱(zhù)塞來(lái)調節(jiē)。油(yóu)液的進出通過泵體和配流軸上的流道,並由配流(liú)軸上吸油口控製,泵體內產生的液壓(yā)力被靜壓平衡的表麵所吸收。摩擦副的靜壓平衡采取了過平衡壓力補償方法,形成了開環控製。支承驅動軸的軸承隻起支承作用,不受其他外力的作(zuò)用。液壓(yā)係統中:軸向柱塞泵是利用與傳動軸平行的柱塞在柱塞孔內往複運動所產生的容積變(biàn)化來進行工作的。由於柱塞泵的柱塞和柱塞孔都是圓形(xíng)零件,加工時可以達到很高的精度配合;

三、工作階(jiē)段

工作時,在噴油(yóu)泵凸輪軸上的凸輪與(yǔ)柱塞彈簧的作用下,迫使柱塞作上、下(xià)往複運動,從而完成(chéng)泵油任務,泵油過(guò)程可分為以下三個階段。結論:通過(guò)上述討論(lùn),得出下列結論(lùn)

① 柱塞往複運動總行程L是不變的,由(yóu)凸(tū)輪的升程決定。

② 柱塞每(měi)循環的供(gòng)油(yóu)量大小取決於供油行程,供油(yóu)行程不受凸輪軸控製是可變的(de)。

③ 供油開始時刻不隨供油行程的(de)變化而變化。

④ 轉動柱塞可改變供油終了(le)時刻(kè),從而改變供油量。

四、 國產係列柱塞式噴油泵國產係列柱塞泵主要有(yǒu)A、B、P、Z和Ⅰ、Ⅱ、Ⅲ號等係列。係(xì)列化是根據(jù)柴油機單缸(gāng)功率範圍對供油量的要求不同,以柱塞行程,泵缸中心距和結構型式為基礎,再分別配以不(bú)同(tóng)尺寸的柱塞直徑,組成(chéng)若(ruò)幹種在一個工作循環內供油量不等的(de)噴油泵,以滿足各種柴油機的(de)需要。國產係列噴油泵的工作原理和結構型式基本相同,以A型(xíng)泵為例介紹柱塞式噴油泵的構造和工作原理。柱塞泵由四(sì)大(dà)部分(fèn)組成(chéng):分泵(bèng)、油量調節機構、傳動機構和(hé)泵體

為微處理器智能控製,液晶屏顯示,可與電腦進行通訊,具有工作壓(yā)力穩(wěn)定、脈動小、操作方便等特點。廣泛(fàn)用於生化、醫藥、化工、環保等行業,滿足以上行業需要連續恒壓、恒流(liú)輸送液(yè)體的要求。

1、機械原理概述

柱塞泵柱塞往複運動總行程L是不變的,由凸輪的升程決定。柱塞每循環的(de)供油量(liàng)大小取決於供油行程,供(gòng)油行程不受(shòu)凸輪軸(zhóu)控製是可變的。供油開始時刻不隨供油行程的變化而變化。轉動柱塞可改變供(gòng)油終了時刻,從而改變供(gòng)油量。柱塞(sāi)泵工作時,在噴油泵凸輪軸上的凸輪與柱塞彈簧的作用下,迫(pò)使柱塞作上、下往複運(yùn)動,從而完成泵(bèng)油任務,泵(bèng)油過程可分為以下兩個(gè)階(jiē)段。

2、進油過程

當凸輪(lún)的凸起部分轉過去後,在彈簧力的作用下,柱(zhù)塞向下運動,柱塞上部空間(稱(chēng)為泵油室)產生真空度,當柱塞上端麵把柱(zhù)塞套上(shàng)的進油孔打開後,充滿在油(yóu)泵上體油道內的柴油經油孔進入泵(bèng)油室,柱塞運動到(dào)下止點,進油結束

4、回油過程

柱塞向上供油,當上行到柱塞上的斜槽(停供邊)與套筒上的回油孔相通時(shí),泵油室低壓(yā)油路便與柱塞(sāi)頭部的中孔和徑向孔及斜槽溝通,油壓驟然下降,出油閥在(zài)彈簧力(lì)的作用(yòng)下(xià)迅速關閉,停止供油。此後柱塞還要上行,當凸輪的凸起部分轉過去後,在彈簧(huáng)的作用下,柱塞又(yòu)下行。此時便開始了下(xià)一個循環。柱塞泵以一個柱(zhù)塞為原理介紹,一個柱塞泵上有兩個單向閥,並且方向相反,柱塞(sāi)向一個(gè)方向運(yùn)動時缸內出現負(fù)壓,這時一個單向閥打(dǎ)開液體被吸入缸內,柱塞向另一個(gè)方向運動時,將液體壓(yā)縮後另一個(gè)單向閥被打開,被吸入缸內的液體被排出。這(zhè)種(zhǒng)工作方式(shì)連續運動後就形(xíng)成了連續供油 。

5、機械使(shǐ)用

柱塞(sāi)泵缸體鑲裝銅套的,可以采用更換銅套的方法安裝(zhuāng)。首先把(bǎ)一組柱(zhù)塞杆外徑修整到統一尺寸,再用1000#以上的砂紙拋光外徑。

缸(gāng)體安裝銅套的三(sān)種方法:

(a)缸體加溫熱(rè)裝或銅套低溫冷凍擠壓,過盈裝配;

(b)采有樂泰膠粘著裝配(pèi),這咱方法要求銅(tóng)外套外徑表麵有(yǒu)溝槽;

(c)缸孔攻絲,銅套外徑加工螺紋,塗樂泰膠後(hòu),旋入裝配。

熔燒結合方式(shì)的缸體與銅套,安裝(zhuāng)方法如下:

(a)采用研磨棒,手工或機械方法研(yán)磨修複缸孔;

(b)采用坐標鏜床,重新鏜缸體孔;

(c)采用鉸刀修複缸體孔。

采用“表麵工程(chéng)技術”,方法如下:

(a)電鍍技術:在柱塞表麵鍍一層硬鉻;

(b)電刷鍍技術:在柱塞表麵刷鍍耐磨材料;

(c)熱噴塗或電弧噴塗或電噴塗:噴塗高碳馬氏(shì)體耐磨材料;

(d)激光熔敷:在柱塞表(biǎo)麵熔敷高硬度耐磨合(hé)金粉末。

五、機械維護

采用補油泵供油的柱塞泵,使用(yòng)3000h後,操作人員每日需對(duì)柱塞泵檢查(chá)1-2次,檢查液(yè)壓泵運轉聲響是否正常。如發現(xiàn)液壓缸速度(dù)下降或悶車時,就應該對補油泵解體檢查,檢查葉輪邊沿是否(fǒu)有刮傷現象,內齒輪泵間隙是否過(guò)大。對於自吸油型柱塞泵,液(yè)壓油箱內的油液不得低於油標下限,要保持足夠數量的(de)液壓油。液壓油的清潔(jié)度越高,液壓泵的使用壽命越長。

柱塞泵最(zuì)重要的部件是(shì)軸承(chéng),如果軸承(chéng)出現遊隙,則不能保證液壓泵內部三對磨擦副的正常間隙,同時(shí)也會破壞各磨擦副的靜液壓支承油膜厚度,降(jiàng)低柱塞泵(bèng)軸承的使用壽命。據液壓泵(bèng)製造廠提供的資(zī)料,軸承的平均使用壽命為10000h,超過此值就需要(yào)更換(huàn)新(xīn)口。拆卸下來的軸承,沒有(yǒu)專(zhuān)業檢測儀器(qì)是無法檢(jiǎn)測出軸(zhóu)承的(de)遊隙的(de),隻能采用目測,如發現滾柱表麵有劃痕或變色,就必須更換。在(zài)更換軸承時,應注意原軸承的英文字母和型號,柱塞泵軸承(chéng)大都采用大載荷容量軸承,購買(mǎi)原(yuán)廠(chǎng)家,原規格(gé)的產品,如果更換(huàn)另一種品(pǐn)牌,應請教對軸承有經驗的人員查(chá)表對換,目的是保持軸承的精度等(děng)級和載荷容量。

當實際壓力大於需要壓力時,都是通過溢(yì)流閥來調節,使其工作壓力保持穩定讓溢流閥施放超出(chū)部分。而電機(jī)一直處於全速運行反複動作,功耗不變。當(dāng)采用溢流來調節壓力(lì)和流量時,有部(bù)分的餘量溢流回原係統,從而造成柱塞泵存在無(wú)用功(gōng)率,工作效率低,若使用創傑節(jiē)能變頻器後,溢流閥可定它封(fēng)閉,通過節能(néng)變(biàn)頻器本(běn)身自動調整(zhěng)工作壓力,保持工作壓力的穩定(dìng),自動追蹤設備(bèi)的(de)壓力(lì)。實現自(zì)動化控製,從而節省能耗。這(zhè)種調節方式更大 優點就是能降低柱塞泵的(de)運行能耗,節電效果可達30%以上。

六、檢修

(1)檢查柱塞有無(wú)傷痕(hén)和鏽蝕現象,必(bì)要(yào)時應更換新品(pǐn)。

(2)檢查柱塞副配合情況。將柱(zhù)塞端頭插人柱塞套內,傾斜約60°,若柱塞能在(zài)自身作用下緩慢地下滑為配合良好。

(3)檢查柱塞副的密封性。用手握住柱塞套,兩個手指堵住柱塞(sāi)頂端和側麵的進(jìn)油口(kǒu)。用另一隻手拉出柱塞,感到有較大的吸力,放鬆柱塞立即縮回原位,表明柱塞副(fù)密封良好,否則應更換柱塞副。

(4)檢查出油(yóu)閥副減壓環帶是否磨損有台階或傷痕現象(xiàng),必要(yào)時應予以更換。

(5)檢查出油閥副的配合情(qíng)況。用手指堵(dǔ)住出油閥下孔,用另一手指將出油閥輕(qīng)輕(qīng)向下壓,當手指離開出油閥上端時,它能自動彈回原位,表明出油閥副密封良好,否則(zé)應更換出油閥副。

(6)檢查挺(tǐng)柱體。噴油泵體和挺柱體之間(jiān)的標準間(jiān)隙(xì)為0~0.03mm,如超過(guò)0.2mm ,則應更換零件(jiàn)。

(7)檢查(chá)柱(zhù)塞凸緣和控製套的凹槽之間的(de)間隙,應為0.02~0.08mm,如超過0.12mm,必須更換控製套。